Kitamura – podróż do doskonałości

Wysoko precyzyjne centra obróbcze

Od ponad 81 lat firma Kitamura Machinery specjalizuje się w projektowaniu i wytwarzaniu innowacyjnych i wysoko precyzyjnych centrów obróbczych. Spełniają one najbardziej surowe normy i wymagania związane z maszynami do obróbki metalu. Obecnie oferowane rodziny poziomych, pionowych i 5-osiowych centów obróbczych są w stanie zapewnić klientom na całym Świecie najlepszą wydajność i elastyczność, która niezbędna jest do precyzyjnej, seryjnej obróbki metalu. Obrabiarki Kitamura, charakteryzują się także wyjątkową dokładnością i niezawodnością.

Te wyjątkowe pod względem swoich możliwości i wyróżniające się bardzo ciekawą konstrukcją japońskie obrabiarki Kitamura dostępne są w Polsce od zeszłego roku za sprawą firmy Abplanalp. Przedsiębiorstwo to od 1 stycznia 2016 roku stało się bowiem na naszym, krajowym rynku wyłącznym przedstawicielem i dystrybutorem obrabiarek CNC tego cenionego na całym Świecie producenta wysoko precyzyjnych maszyn do obróbki metalu. Abplanalp świadczy też gwarancyjne i pogwarancyjne usługi serwisowe dla obrabiarek marki Kitamura na terenie Polski.

Historia firmy

Kitamura została założona w 1933 r. w miejscowości Takaoka w Japonii przez Genji Kitamura. Początkowo produkowała maszyny papiernicze jako poddostawca firmy Komatsu, jednak przez lata Kitamura wyspecjalizowała się w produkcji wysoko precyzyjnych obrabiarek do metalu. Obecnie wszystkie maszyny z logo Kitamura produkowane są w oddalonej o 400 km od Tokio fabryce, a europejska centrala firmy wraz z magazynem części zamiennych ulokowana została na terenie Niemiec w miejscowości Dusseldorf.

W latach 60. Kitamura skoncentrowała się przede wszystkim na produkcji strugarek i szybko stała się największym producentem strugarek bramowych w Kraju Kwitnącej Wiśni. Wkrótce w jej ofercie pojawiły się również strugarko-frezarki bramowe. Zainteresowanie obróbką precyzyjną sprawiło, że w latach 60 w firmie Kitamura rozpoczynają się prace badawczo-rozwojowe nad opracowaniem bardzo precyzyjnych maszyn do obróbki metalu, które oferowałyby możliwość jednoczesnego frezowania, wytaczania i szlifowania. W wyniku tych prac powstaje seria czołowych centrów obróbczych Kitamury, które zaczynają trafia do pierwszych klientów już na początku lat 70.

W latach 70. firma Kitamura angażuje się również w opracowanie mniejszych pionowych centrów obróbczych. Skorzystano tu z koncepcji wykorzystania ultra szybkiego magazynu narzędzi ATC. Kitamura wprowadza wówczas na rynek centra obróbcze z serii VMC T-12, T-15 i T-20. Każde z nich bazowało na sprawdzonych technologiach stosowanych w poprzednich seriach maszyn. Co ważne, Kitamura zaczęła koncentrować też swoje wysiłki na produkcji i opracowywaniu różnorodnych centrów obróbczych dużo wcześniej niż firmy konkurencyjne, dzięki czemu ten japoński wytwórca dość szybko zdobył pozycję lidera w produkcji maszyn o wysokiej jakości i precyzji obróbki.

Automatyczne centra obróbcze

Lata osiemdziesiąte zaowocowały rozwojem w pełni automatycznych pionowych i poziomych centrów obróbczych. Przy ich opracowywaniu firma Kitamura skoncentrowała się na tym, aby uzyskać jak najwyższą jakość i szybkość obróbki, które to cechy wkrótce stały się fundamentem tej marki. Przełomową konstrukcją Kitamura okazała się maszyna o nazwie Supercell-300. Było to pierwsze 5-osiowe, bezobsługowe centrum obróbcze, zdolne do obróbki wielu płaszczyzn w jednym zamocowaniu.

O jakości bezobsługowych centrów obróbczych firmy Kitamura Machinery świadczy fakt, że już w latach 80. ubiegłego wieku zainteresował się nimi amerykański przemysł lotniczy i kosmiczny. Jedne z pierwszych centrów Mycenter-300 z 30 pozycyjnym magazynem ATC, wrzecionem 5000 obr./min. i pełnym 4-osiowym stołem tego japońskiego producenta trafiły w 1983 roku do zakładów Honeywell w Phoenix w Arizonie. Wykorzystywane one były do produkcji tytanowych części silników lotniczych. Obecnie Honeywell korzysta z 16 maszyn Kitamura, w tym z modeli Mycenter-7X.

Dalsze prace rozwojowe skupiły się na rozwoju w kierunku jeszcze większej sztywności konstrukcji maszyn oraz wysokiej szybkości wymiany narzędzi i obrabianego detalu, co pozwoliło uzyskać największą, osiągalną jak dotychczas, prędkość ruchów szybkich i roboczych dla obrabiarki z prowadnicami ślizgowymi, która wynosiła 50 m/min. W latach 90. prowadzono też prace badawczo-rozwojowe nad szybkoobrotowym wrzecionem napędzanym poprzez przekładnię zębatą. Udało się tutaj osiągnąć prędkości rzędu 20 tys. obr/min. W tym czasie zostaje też opatentowany napęd o nazwie Twin Ballscrew, który wykorzystuje podwójne śruby kulowe. Znajduje on zastosowanie jako wyjątkowo precyzyjny napęd w serii ciężkich centrów obróbczych firmy Kitamura.

Maszyny Kitamura o wysokiej sztywności i bardzo dużej prędkości pracy już w 1998 roku, jako jedna z pierwszych w amerykańskim przemyśle lotniczym, zaczęła wykorzystywać firma St. Vrain Manufacturing (SVM) z miejscowości Longmont w Kolorado. Maszyny te wybrano ze względu na natychmiastową możliwość przejścia z obróbki aluminium na obróbkę tytanu bez utraty dokładności. Większość maszyn wymaga w takiej sytuacji przezbrojenia. Obecnie firma SVM korzysta z czterech obrabiarek Kitamura – Mycenter-2X, Mycenter-3XiF, Mycenter-4Xi oraz Mycenter-HX400iF

Najwyższa jakość dla przemysłu lotniczego

W latach dwutysięcznych Kitamura wprowadza na rynek 5-osiowe centrum obróbcze Mytrunnion-5 oraz pionowe i poziome centra obróbcze serii „F” i „H”. Maszyny te charakteryzują się dokładnością obróbki ± 0,001 mm na pełnym przejeździe.

Tak wysoka dokładność obróbki i stabilność zaowocowała szeregiem kontraktów w przemyśle motoryzacyjnym, lotniczym i kosmicznym. W samym tylko 2000 roku maszyny Kitamury trafiły do takich firm: Northrop Grumman (obecnie firma ta wykorzystuje cztery centra – Mycenter-HX500i/ HX-1000i), Camtron (dziś wykorzystuje 13 centrów z serii M-3XiF/Mytrunnion-5/HX300iF) czy Bronco MFG (7 centrów z serii HX300iF/Mytrunnion-5).

Centra obróbcze Kitamura pozwalają też w znaczący sposób skrócić czas obróbki elementów. Na ten aspekt zwróciła przede wszystkim uwagę firma Beranek Precision Machining będąca poddostawcą aluminiowych części do produkcji lotniczej i zbrojeniowej dla takich koncernów jak Boeing i Rayteon. Zakup w 2010 roku dwóch centrów obróbczych Kitamura skrócił czas cyklu produkcyjnego aż o25%. W wypadku firmy GKN Aerospace, czas produkcji aluminiowych podzespołów stosowanych w silnikach lotniczych uległ jeszcze większemu skróceniu, bo aż o 60%. Wykonanie podzespołu trwa obecnie godzinę, a nie jak wcześniej godzinę i 40 minut. Firma GKN Aerospace korzysta z siedmiu maszyn Kitamura z serii Mycenter-HX500i, HX-630i oraz Mycenter-4XiF. Z kolei aż o 65% wzrosła produktywność w firmie Kaman z Jacksonville na Florydzie po zakupie w 2009 roku trzech maszyn Kitamura. Firma ta specjalizuje się w produkcji podzespołów do śmigłowców i podkreśla oszczędności w zużyciu energii podczas produkcji jaką przyniósł jej zakup centrów obróbczych Kitamura Bridgecenter-10 i Mycenter-HX630i.

Zminimalizowane do minimum wibracje i szybkoobrotowe wrzeciono maszyny mają przede wszystkim znaczenie przy wysoko precyzyjnej obróbce elementów tytanowych stosowanych w przemyśle lotniczym, w tym elementach struktury płatowca. Dlatego maszyn Kitamura od 2006 roku używa firma Exotic Metals Forming Company specjalizująca się w produkcji tytanowych elementów strukturalnych do kadłubów i skrzydeł samolotów. Ta zlokalizowana w miejscowości Kent w stanie Waszyngton firma ma obecnie na stanie trzy maszyny Kitamura – Mytrunnion-5 / HX-400iF /HX630i.

Wymagającą również dużej sztywności i małych wibracji podczas obróbki, produkcją tzw. flap do samolotów Boeing 737 zajmuje się firma Curtiss Wright. Elementy te wykonane są z tytanu i trudnoobrabialnych stali, dlatego zdecydowano się na ich obróbkę na maszynach Kitamura Mycenter HX1000i. Firma ta korzysta obecnie łącznie z 11 centrów obróbczych z serii Mycenter. Są to modele HX1000i, HX630i, HX500i oraz HX400iF. Podobne wymagania co do obrabiarek miała też firma Woodwars z miejscowości Duarte w Kalifornii. Specjalizuje się ona w produkcji podwozi do samolotów, w których używane są twarde lub trudno obrabialne materiały jak tytan, stal nierdzewna czy stop niklu, chromu i żelaza o nazwie Inconel. Firma ta w 2004 roku zakupiła swoje pierwsze centrum obróbcze Kitamura. Obecnie w jej fabryce pracuje już 10 obrabiarek CNC Kitamura takich jak: Mycenter-HX500i, Mycenter-4XiF#50APC, Mycenter-4XiF oraz Mycenter-2XiF.

Maszyny Kitamura

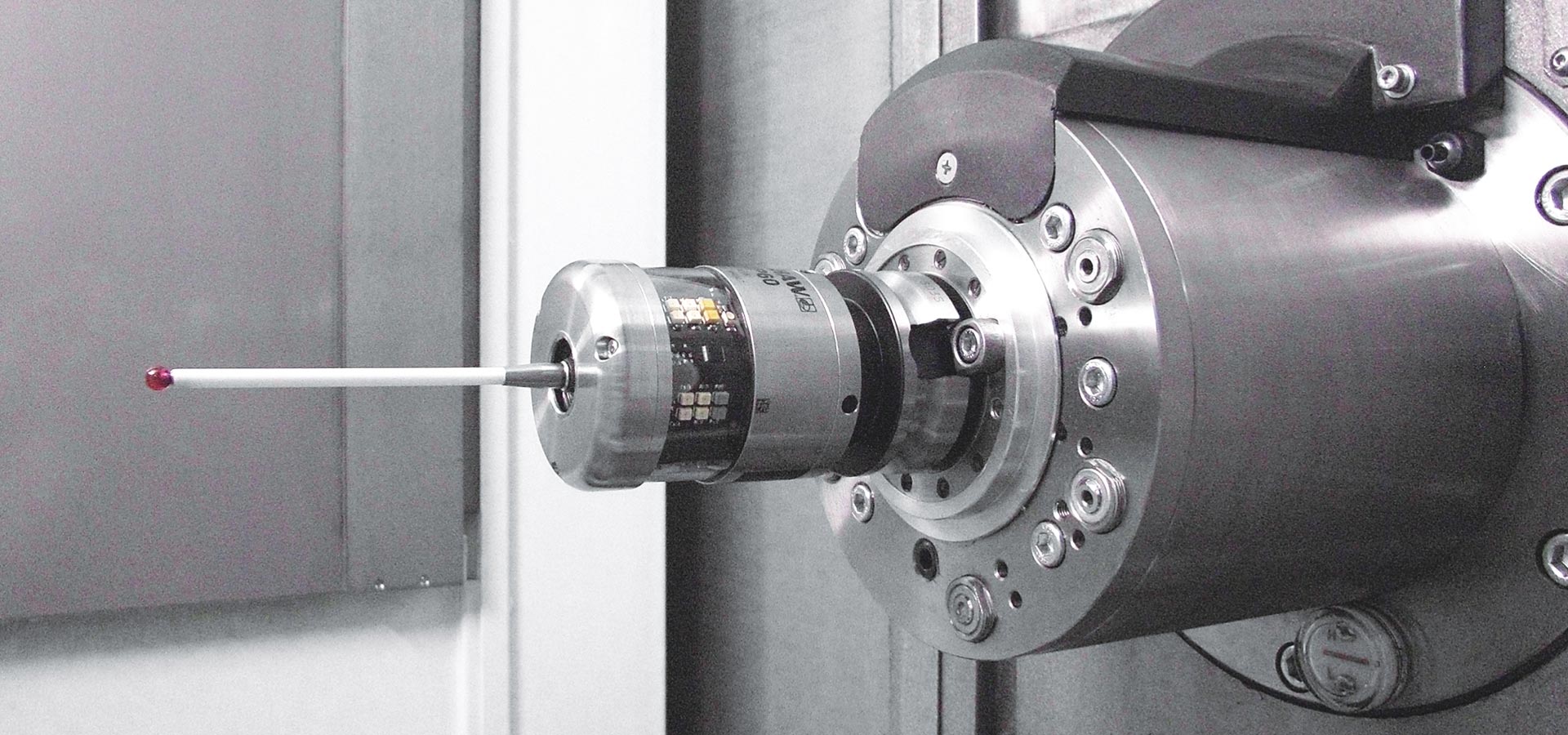

Cechami szczególnymi obecnie produkowanych obrabiarek CNC firmy Kitamura są bardzo wysoka dokładność pozycjonowania wynosząca ±0,002 mm, najwyższa na świecie prędkość ruchów dobiegowych i roboczych dla maszyn z prowadnicami ślizgowymi dochodząca do 60 m/min, duża sztywność osiągnięta dzięki zastosowaniu ręcznie wykańczanych, skrobanych powierzchni w elementach konstrukcyjnych maszyny oraz zastosowanie, wspomnianego, opatentowanego napędu osi Twin Ballscrew wykorzystującego system podwójnych, bardzo dokładnych śrub kulowych o małym skoku. Co ważne, obie śruby działają tutaj jako niezależne osie, przez co nie występują problemy związane z tzw. przekoszeniem, jak ma to miejsce w podobnych rozwiązaniach ze sterowaniem master-slave. Dzięki temu uzyskano też nie tylko wymienioną wyżej dokładność pozycjonowania maszyny ±0,002 mm na pełnym przejeździe, ale również jej powtarzalność na poziomie ±0,001 mm.

W tym miejscu, warto kilka słów poświecić technologii ręcznego skrobania (wykańczania) powierzchni. Ręczne skrobanie elementów konstrukcyjnych maszyny oraz powierzchni ślizgowych, zapewnia wysoką wydajność i dokładność obróbki przy wykonywaniu przez obrabiarkę operacji precyzyjnego frezowania, wiercenia, czy gwintowania. To właśnie dlatego wszystkie powierzchnie elementów konstrukcyjnych maszyn Kitamura są ręcznie skrobane i wykańczane. W ten sposób osiągnięto idealny styk pomiędzy elementami, a co za tym idzie, doskonałą powierzchnię przylegania. Maszyna zachowuje też bardzo dużą dokładność geometryczną przez wiele lat użytkowania.

Elementy konstrukcyjne

Maszyny CNC Kitamura budowane są przy wykorzystaniu koncepcji TGA (True Geometric Accuracy). Chodzi w niej o zapewnienie rzeczywistej, fizycznej dokładności geometrycznej maszyny, wynikającej bezpośrednio z jej idealnej pod względem wymiarowym konstrukcji oraz z perfekcyjnego wykończenia wszystkich powierzchni styku. To właśnie za sprawą zastosowania w praktyce koncepcji TGA, obrabiarki Kitamura nie wymagają stosowania żadnych kompensacji elektronicznych parametrów geometrycznych maszyny.

Aby osiągnąć tak wyśrubowane parametry związane z geometrią i sztywnością maszyny, najważniejsze elementy konstrukcyjne obrabiarki wykonane zostały jako potężne jednoczęściowe odlewy żeliwne – jedno łoże dla kolumny i palety. Masa maszyny jest również o 50% większa, niż w wypadku porównywalnych obrabiarek firm konkurencyjnych, i dzięki temu zabiegowi osiągnięto znacznie wyższy współczynnik absorpcji wibracji oraz bardzo dużą sztywność obrabiarki, a co z a tym idzie, dłuższą żywotność narzędzi wykorzystywanych podczas obróbki.

Na zmniejszenie wibracji wpływają również szerokie, ręcznie wykańczane prowadnice ślizgowe. Zapewniają one pięć razy mniejsze oraz pięć razy szybsze tłumienie wibracji w porównaniu z prowadnicami tocznymi. Co więcej, w porównaniu ze wspomnianymi prowadnicami tocznymi, charakteryzują się one również siedem razy większą powierzchnią kontaktu, co przekłada się też na zwiększenie sztywności obrabiarki. W celu zapewnienia właściwej ilości oleju smarującego prowadnice, wszystkie powierzchnie ślizgowe pokrywane są specjalnym materiałem o nazwie TURCITE który również zostaje podany procesowi skrobania.

Sterowanie

Rekordowa na świecie prędkość ruchów dobiegowych oraz roboczych maszyny, a także bardzo duża dynamika pracy, przekładająca się na znaczne skrócenie czasów obróbczych, sprawiają że obrabiarki Kitamura wymagają stosowania bardzo szybkich sterowników CNC. W obrabiarkach tego japońskiego producenta wykorzystano dedykowane do tych maszyn sterowniki z serii Arumatik-Mi Ultra High Speed oraz High Precision Contour Control ( oparty na sterowniku Mitsubishi 750) który współpracujące z 19-calowym ekranem dotykowym.

Zastosowany sterownik charakteryzują się bardzo dużą mocą obliczeniową. Zaimplementowano też w nich algorytmy „Block Look-Ahead”, które pozwalają na czytanie do 1680 bloków programu do przodu oraz na przeliczanie tych bloków z bardzo dużą szybkością, dochodzącą do 2800 bloków na sekundę. Dzięki temu, że obliczanie poszczególnych bloków jest płynne i bardzo szybkie, uzyskana po obróbce powierzchnia obrabianego detalu charakteryzuje się wyjątkową, doskonałą jakością. Co ważne, programowanie tego sterownika kompatybilne jest ze sterowaniem Fanuc. Ogromny, 19-calowy ekran dotykowy zapewnia zaś operatorowi idealny wgląd we wszystkie parametry obróbki i pracy obrabiarki. Ekran umożliwia również wyświetlanie pomocniczych materiałów wideo i filmów szkoleniowych.

Co ciekawe, w obrabiarce zaimplementowano też system IAC. Do jego zadań należy minimalizowanie odkształceń termicznych obrabiarki. Czujniki temperatury, z których zbierane są wszystkie potrzebne do kompensacji temperaturowej dane, ulokowane zostały w rożnych częściach maszyny. Dodatkowo, obrabiarki Kitamura korzystają z systemu monitorującego pracę narzędzi Tool Monitor / Adaptive Control System. Ten aktywny system automatycznie wykrywa zużycie narzędzi i kontroluje posuw maszyny. Jego działanie bazuje na ciągłym monitorowaniu, w czasie rzeczywistym, obciążenia wrzeciona podczas operacji obróbczych i na podstawie tych pomiarów, dostosowaniu parametrów pracy maszyny do zmiennych warunków obróbki. Dzięki wykorzystaniu systemu monitorującego pracę narzędzi udało się nie tylko zmaksymalizować ich trwałość, , ale również drastycznie skrócić czas cyklu obróbki.